艾灵携手SAP打造基于Local 5G的云上智能驾驶舱,开启装配式建筑行业精益生产之旅

前 言:

装配式建筑是指把传统建造中大量现场浇筑作业工作转移到工厂进行,在工厂加工制作好建筑用构件(如楼板、墙板、楼梯、阳台等),运输到建筑施工现场,通过可靠的连接方式在现场装配安装而成的建筑。因其具有工期短、节能环保、质量与安全性更高、便于施工等优势,成为我国大力推广的建筑形式。

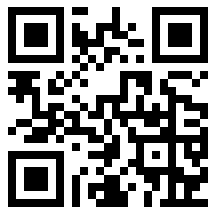

装配式建筑所用预制构件主要包括混凝土结构、钢结构与木结构等,其中混凝土结构又包括PC预制构件、轻质隔墙板以及蒸汽加压混凝土构件等类型。以PC预制构件为例,完整产线包括模台清扫、涂油、连接件及钢筋网安装、保温板铺设、布料振捣、一次预养、二次预养、养护、拆模等10多个生产工序。

项目背景:

客户是安徽省属大型建筑企业集团,中国500强企业。随着装配式建筑成为主流,该企业PC构件业务迎来快速发展,与此同时,也面临着传统制造企业“成长的烦恼”:生产进度展现不直观,生产动态无法实时掌握,产品质量问题无法可靠追溯,产能利用率无法精准计算等问题,亟待引入数字化技术助力企业高质量发展。企业管理者希望在尽量不影响生产经营的前提下,通过数字化升级改造,实时了解各生产环节的状态和生产进程,在降本提质增效与精益化管理方面更进一步。

过去,该企业曾计划采用有线网络+RFID读写标签的方式完成产线数据采集,然而在现场调研勘测后发现存在诸多问题。首先,受限于厂房面积大(占地18万㎡,厂房4.76万㎡,堆场5万㎡),导致有线网络施工困难,成本居高不下;其二,生产现场工况复杂,易导致RFID阅读器碰撞受损;最后,产线环境复杂,高温/湿度与高频振动易导致RFID读取可靠性低,寿命缩短,运维成本高。

针对于此,艾灵携手SAP共同打造了基于Local 5G的云端生产数据集成解决方案。现场以Local 5G结合AI视觉实现产线全流程不间断监控,通过对接客户侧MES,实现基于云端SAC平台能力的现场数据分析,从而支撑精益生产管理。

方案架构:

1. 艾灵Local 5G+高清摄像头+工业视觉AI(OCR检测算法),实时监测各模台所在的工序位置以及各工序作业时长;

2. 通过接口与MES系统交互获得充足数据,通过OData接口数据上云SAC(SAP Analytics Cloud);

3. 通过SAC在线工具生成车间智能驾驶舱、瓶颈工序分析、全流程产能监控、监控追溯、流程寻优等可视化图形报表,为客户精益生产管理提供参照指导。

| 终端 | 海康威视 3T47EWDV3-L4MM |

| CPE | 艾灵 5G数传终端AL614 |

| 5G网络 | 艾灵 Local 5G |

| 信息化系统 | Web 架构 |

| 分析云 | SAP Analytics Cloud |

| 5G刚需 | 易部署/低成本/广覆盖 |

| 所属行业 | 工业互联网 |

| 应用场景 | 智能制造 |

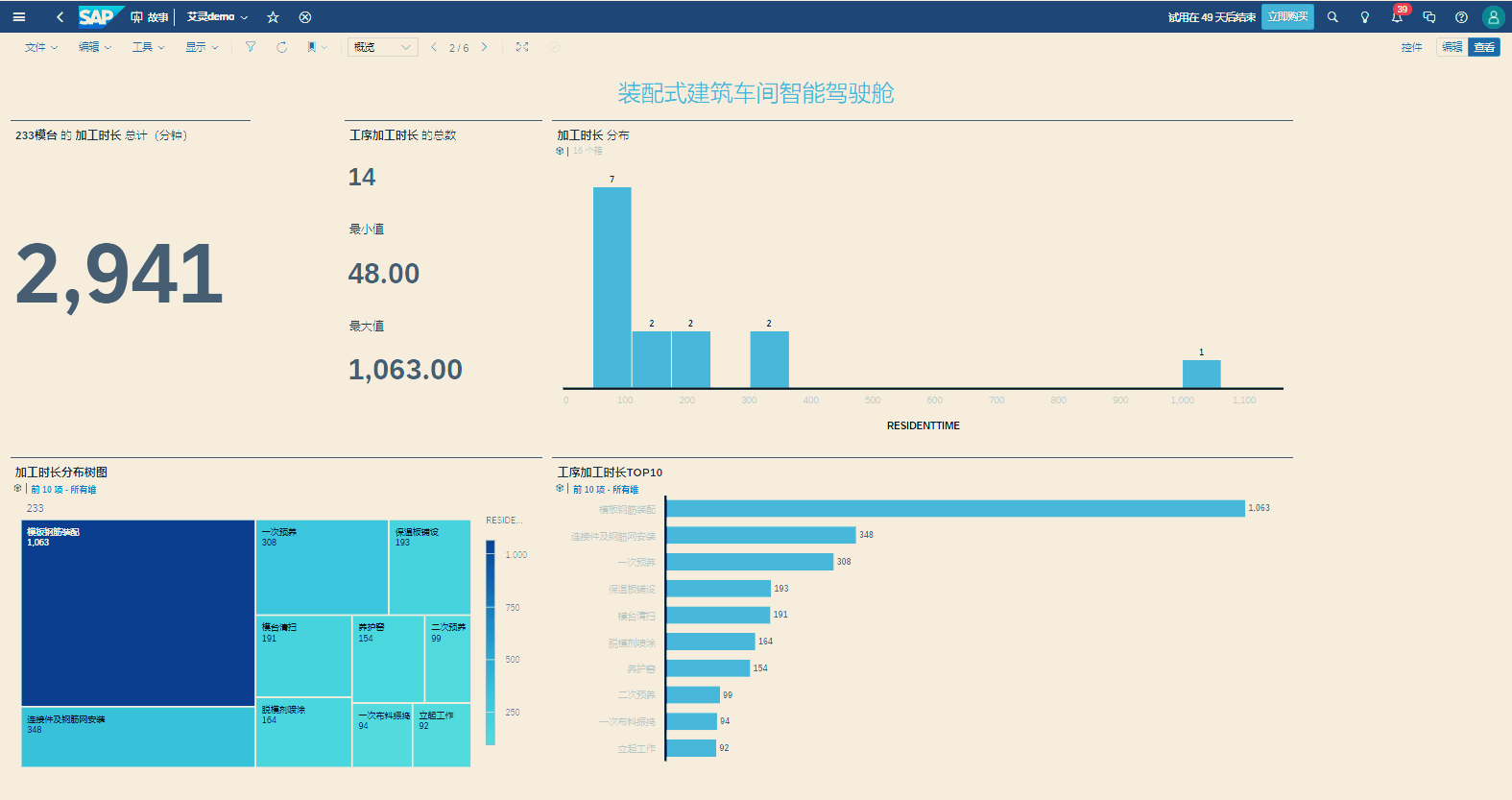

场景一:装配式建筑车间智能驾驶舱

实时查看各工序加工时长、时长分布及排序,展示加工过程整体情况,辅助经营决策

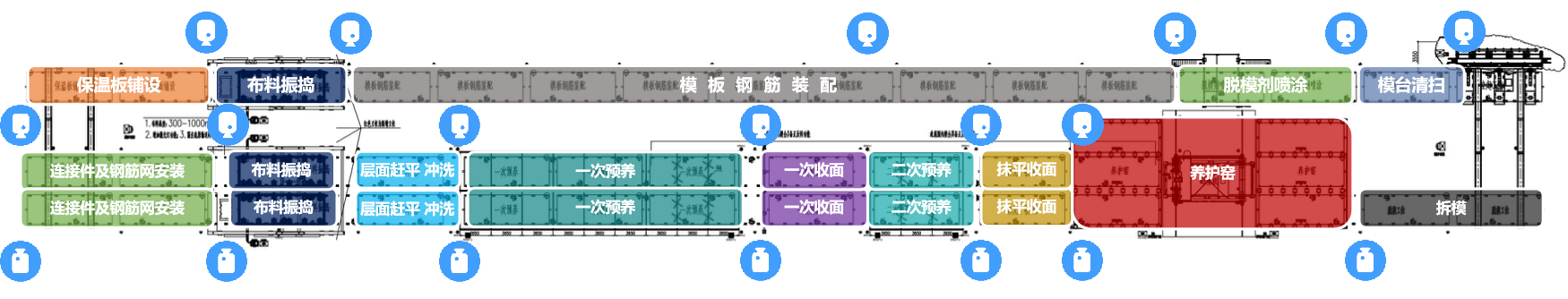

场景二:装配式建筑行业加工瓶颈工序分析

直观呈现各模台加工时长占比与耗时最长工序,以判断瓶颈工序,优化工艺流程

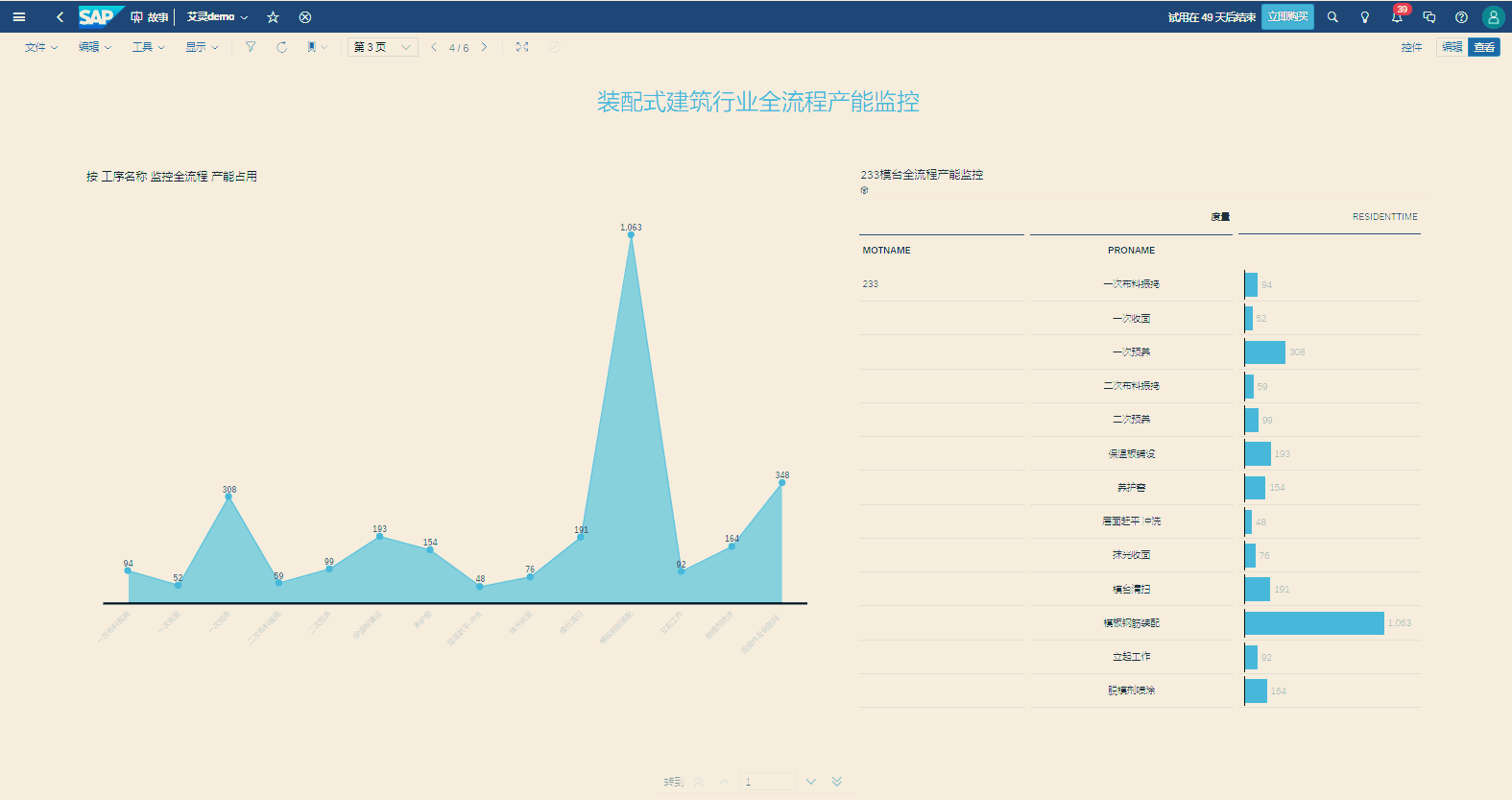

场景三:装配式建筑行业全流程产能监控

结合各工序产能占用数据、构件编码与项目编码,统计当前生产进度

场景四:装配式建筑行业全流程监控追溯

结合历史回溯、原材料&设备信息、人员班次,实现产品质量追溯

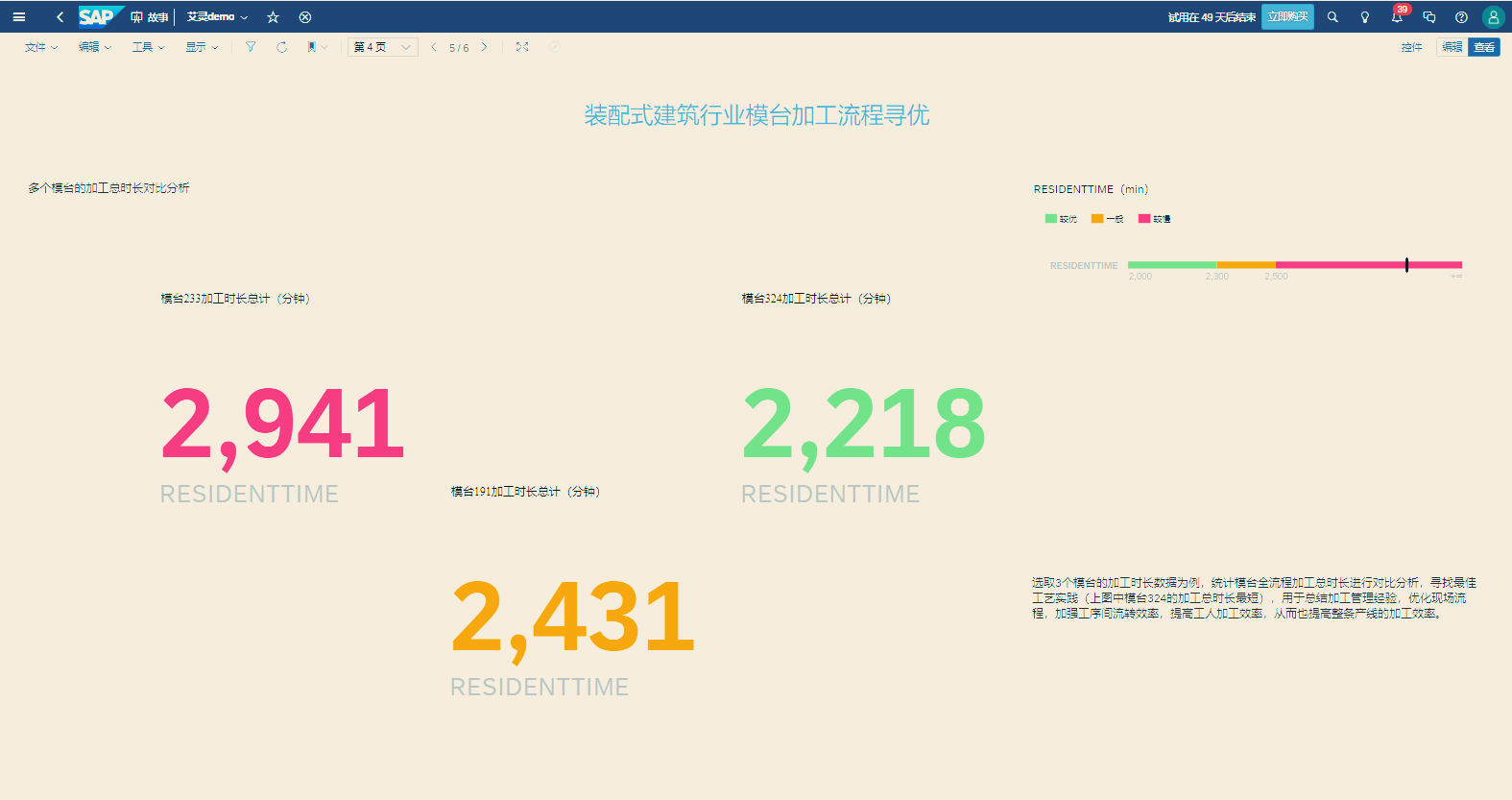

场景五:装配式建筑行业模台加工流程寻优

多模台加工工序对比分析,持续优化工艺流程与产能效率

方案价值:

该解决方案通过安防摄像头AI方式,利用5G的高速传输特性,可免布线或少布线进行系统部署,对工厂生产经营影响小,从而实现快速构建产线全流程感知能力。方案支持利旧(原有高清视频监控设备),为客户节省大量部署成本。

方案实施后,通过对所有模台的全面监测,在SAC云端界面直观展现每个工艺的作业情况,管理者能够实时掌握整个产线的生产态势。利用云端分析工具,可计算各个工艺的平均作业时长,分析追溯模台作业异常的原因,助力工艺优化进而提升产能效率,为工厂精益生产管理提供数据支撑。

解决方案 Demo 视频